挑战——确保在狭小空间内无缺陷的部件

在汽车行业,即使是最小的缺陷也可能导致严重的问题。这就是制造商和供应商依靠机器视觉系统进行 100% 质量检查的原因。一家汽车排气部件的一级供应商面临这个问题,当时客户报告说一些零件(特别是蝶阀)在出厂时存在缺陷。供应商需要一种方法在发货前检测缺陷,并求助于 Neff Group Distributors 寻求帮助。

解决方案——带线性灯的紧凑型机器视觉系统

为了满足供应商的需求,Neff 设计了一款紧凑的机器视觉系统,非常适合狭小的工作空间。该解决方案包括一台具有 PatMax® 模式检测功能的康耐视 In-Sight 7200 智能相机和两台来自 Smart Vision Lights Mini-Lini 系列的 LM45 线性灯。这些线性灯为空间受限的工作站所需的详细质量检查提供了适量的照明。

检查蝶阀

检查的关键点是蝶阀的枢轴点,旋转的封闭板(或叶片)移动到该点。枢轴损坏或畸形可能会导致瓣膜故障。在汽车检查站,将阀门放置在固定装置中,并触发摄像头和线性灯以检查内部枢轴。

摄像头和机器视觉灯位于阀门上方,聚焦在关键枢轴上。两个 LM45 线性灯战略性地放置在两侧,以确保在质量检查期间完全覆盖零件。

应用程序图像

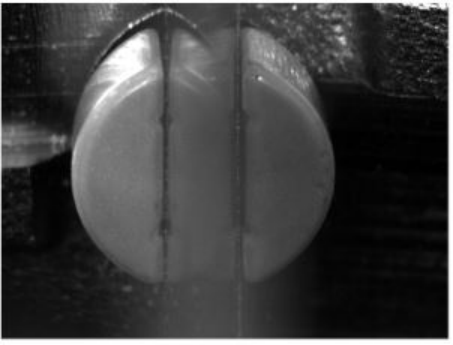

图 1:一个合格零件的示例:枢轴点在板的两侧都是完整的

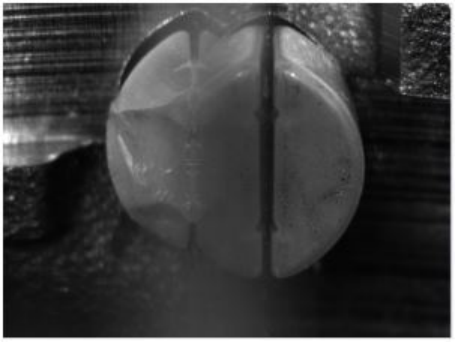

图 2:引脚左侧损坏

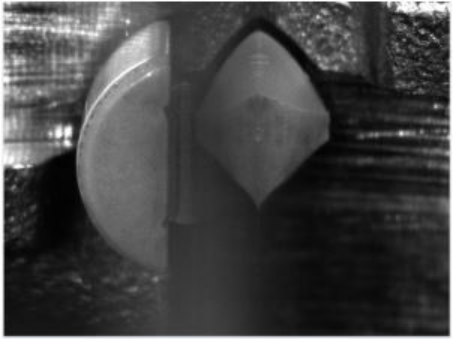

图 3:引脚右侧损坏

机器视觉系统的工作原理

视觉系统使用两个康耐视 PatMax® 工具,一个用于阀门的每一侧。Neff 使用完美、未损坏的阀门对系统进行训练,并将匹配百分比设置得足够高以捕获任何缺陷。通过检查的阀门被焊接并继续通过生产线,而有缺陷的部件被移除并留作返工。

为什么 Smart Vision Lights 的线性灯是正确的选择

事实证明,Smart Vision Lights 的 LM45 迷你线性灯是该汽车应用的理想解决方案。 Neff Group Distributors 的现场应用工程师 Kerry Whitt 解释说:“它们足够坚固,适用于安装它们的金属加工环境。能够使用摄像机的一个输出来控制它们,使应用程序变得更加简单。”

结果:可靠的汽车零件质量检测

通过机器视觉照明和摄像系统的正确组合,供应商现在可以可靠地检测蝶阀中的缺陷并确保正确组装。这种高精度的质量检查流程有助于确保仅将无缺陷的部件运送给客户。