半导体产业已经发展成为世界上最大的产业之一。半导体行业涵盖了各种各样的应用,从用于pc或移动设备的处理器和存储集成电路到太阳能电池。

在半导体工业中,SWIR相机可用于在铸锭生长后检查纯半导体材料(通常是硅)的质量。此外,随后被切成晶片的硅锭和这些晶片可以以类似的方式检查缺陷或裂纹。然后将晶圆加工成(光)电子元件。对于半导体器件,最后的加工步骤是将晶圆切割成单个芯片,此时使用 SWIR 相机校准锯片或激光器。

为了进行故障分析,制造的集成电路可以接受显微镜检查是否有裂纹或光子发射。三维 MEMS(微机电系统)结构需要在整个生产过程中进行检查。

对于所有这些应用,Xenics 提供了广泛的 SWIR 相机,用于二维(2D)和线扫描成像。SWIR 相机通常使用基于砷化铟镓(InGaAs)的探测器,在 900 至 1700 nm 波长范围内具有高响应(量子效率),非常适合透过硅或硅内部成像。

硅锭和硅砖检测

SWlR InGaAs相机(2D和线扫描)广泛应用于半导体工业,用于检测晶体硅锭和硅砖。使用SWIR相机和波长超过1150的光源可以很容易地检测到硅锭和硅砖内的杂质和夹杂物,其原因是这种半导体材料(Si)的带隙不吸收较低能量和较长波长的SWIR光子,而可见光光子(具有较高的能量)被吸收。这使得SWIR InGaAs相机成为一种优秀的检测工具允许直接检测杂质,缺陷,空隙或夹杂物。

当晶锭被进一步加工成晶圆时,砖或晶锭内部的杂质会对生产设备造成损坏。SWIR相机可以避免这个问题,从而确保生产过程的顺利进行和生产效率的提高。

图1:硅砖的SWIRInGaAs图-注意,对于SWIR辐射,硅锭对SWIR辐射完全透明。

对于此应用,Xenics主要提供Bobcat 640和Xeva 640相机,以及高分辨率线扫描Lynx 2048相机。

图2:适用于硅锭和硅砖检测的相机:Bobcat 640,Xeva 640和Lynx

晶圆和芯片检测

当使用SWIR相机时,通过半导体晶圆和集成电路芯片进行缺陷检测的成像是简单而直接的,因为这些材料(Si和砷化镓(GaAs))在短波红外波长范围内是透明的。这种穿透Si(目前最常用的半导体材料)的能力提供了一种无损检测方法,大大改善了生产过程。

在晶圆制造过程中,晶圆内部或之间可能存在颗粒或裂纹。可见光CCD或CMOS相机可用于检测晶圆顶部的缺陷,而SWIR相机能够看到硅的“内部”,并可以检测两个结合品圆之间的颗粒,空隙或其他缺陷。

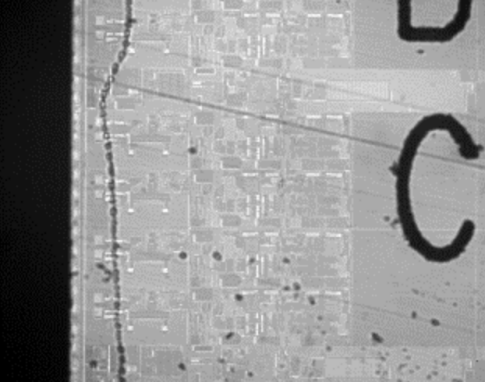

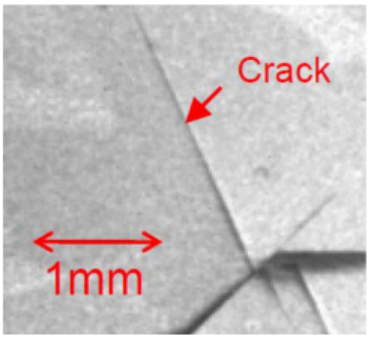

封装前的芯片检查也是SWIR相机的常见应用,因为它们可以看到隐藏在硅材料内部的由晶圆切割引起的小裂纹(参见图3中的示例图像)。

图3:检查芯片侧面,看是否有硅内部的切割损伤。使用 SWIR InGaAs 相机拍摄的图像。

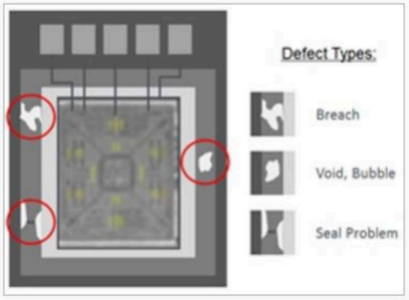

SWIR相机用于提高MEMS制造的成品率:密封检查(检测气泡或裂缝;如图4中的示例图像),器件缺陷检测,关键尺寸和覆盖测量。对于晶圆级封装(WLP)技术,一种结合晶圆制造和器件封装技术的技术,SWIR相机用于多项质量评估任务。使用WLP,许多集成电路可以使用 TSV(贯穿硅通孔)或金属凸块等互连工艺堆叠在一起,然后进行封装 [MUE]。

图4:显示气密性失败的短波红外图像[MUE]

对于这些应用,Xenics提供了各种合适的相机:Bobcat 320和Bobcat 640,Xeva 320和Xeva 640。

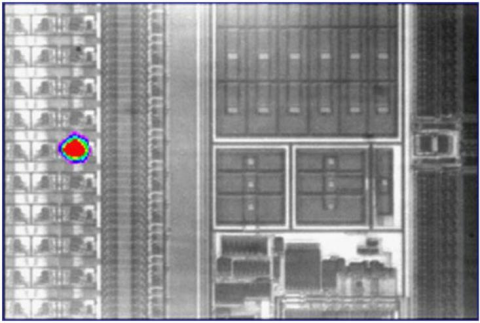

光子发射

短波红外光子发射显微镜(PEM)是一种 是一种用于微电子故障分析的成熟无源故障定位技术。光子发射发生在电子从高能态跃迁到低能态的时候。全部或部分能量差以电磁辐射的形式发射出去。缺陷的光子发射通常与正反偏pn结、饱和或介电击穿中的晶体管有关[REV]。与发射SWIR图像叠加的SWIR图像示例如图5所示。

目前,主要(高灵敏度,冷却)SWIR相机用于PEM,因为:

·Si CCD相机仅对观测能量跃迁高于Si带隙的光子发射有效;

·Si CCD相机不允许观测带内发射;

·涉及化学杂质、物理缺陷、深圈闭和其他复合中心的亚带隙发射也无法观测到;

·背面分析(需要使用多层金属防止光子从晶圆正面发射)需要通过Si衬底传输发射。

特别是Xenics Cougar相机和3级TEC冷却版本的Xeva和Cheetah相机适合于此应用。

图5:叠加在芯片布局图上的光子发射图像-图像用SWIR InGaAs相机通过晶圆背面拍摄。

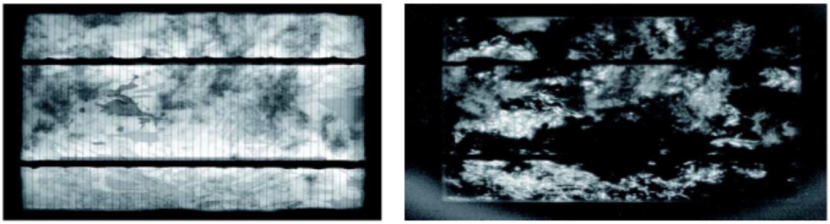

光伏晶圆检测-EL&PL

太阳能电池裂纹检测或效率映射通常基于发光效应,即当电子从激发态跃迁到基态时半导体材料的发光。它们多余的能量被转化为光子,它们的波长由太阳能电池吸收材料的带隙决定——对于硅来说,这个带隙能量相当于大约1150 nm的波长。还需要注意的是,当Si材料含有一些缺陷时,峰值较小,并且在1300~1600 nm之间的较长波长的缺陷带中以较低的能级(子带隙)发射[SWI]。图6所示为示例图像。其他材料,如铜铟镓二硒化(CIGS)或铜铟二硒化(CIS)也可用于太阳能电池的生产。这些材料的发射峰值波长在1300 nm以上。

两种方法可用于发光成像:电致发光(EL)或光致发光(PL)对于EL,激励是通过施加电流来完成的。对于PL,利用(短波长的)光激发来激发发射,吸收和发射波长之间的位移(斯托克斯位移)导致近红外和短波红外发射。

EL检测只能在最后一个制造步骤中部署。只有在这个阶段,外部电压才能将电子注入到形成太阳能电池的多种pn结中。因此,电致发光方法只适用于完全加工、成品和金属化的太阳能电池。由于没有可用的电触点,在制造过程的前面步骤中无法进行表征。

图6:左边是用SWIR InGaAs相机和以1100 nm为中心的带通滤波器拍摄的太阳能电池发光图像。右边是同样的太阳能电池,用同样的SWIR InGaAs相机拍摄的照片,但现在使用长波通滤波器(透射超过1450 nm),显示了缺陷发光 [SWI]。

总之,与带SWIR或CCD相机的EL相比,带SWIR的 PL的优势在于:

·它允许晶圆表征,显示所有太阳能电池制造步骤的空间分辨率。可以分析制造过程各个阶段的硅块和单个硅片的图像,以便及早估计成品太阳能电池的预期质量。

·PL 是一种非接触式技术。PL 检查是在不接触被检查材料的情况下进行的。

·SWIR 相机在发射波长处具有高 QE,并且可以以视频速率在线进行检查,这与基于 Si 的 CCD 相机不同,后者需要长达几秒钟的曝光时间。

因此,PL 成像作为硅块、锭、原始晶圆、部分成品或成品晶圆 [SOL] 的在线监测工具具有巨大潜力。

适合此应用的 Xenics 相机是 Xeva 640 和 Bobcat 640

图 7:短波红外相机 Xeva 640(左)和 Bobcat 640(右)

使用线扫描SWIR相机进行裂纹检测

在生产过程中尽早检测裂纹和微裂纹变得非常重要。易碎的半导体材料出现裂纹会导致单个太阳能电池破损和生产机器停机。

用于在线裂纹检测的仪器是当今太阳能电池标准生产线的一部分。然而,晶体硅片(尤其是多晶硅片)中的自动裂纹检测可能是一项具有挑战性的任务。一些挑战包括:

·检测小裂纹(微裂纹):晶片中存在的小裂纹是裂纹生长的起始中心

·由于晶粒取向和晶圆厚度的变化而导致的图像强度变化

·检测速度与晶圆生产线周期时间相匹配

一种相对较新的裂纹探测技术基于透反射照明技术。Transflection 是反射和透射的组合。当进入(部分)透明物体的光线被散射并从与入射点不同的位置从物体中射出时,这是一种光学现象。

这种透反射方法解决了自动裂纹检测中的一些重要挑战。透反射法的主要特点是:

·晶圆通过晶圆表面照射 – 光源和摄像头位于晶圆的同一侧

·光被晶圆上的裂纹反射。裂缝会阻碍轻型运输。在裂纹之外,晶圆内部的光强度将显著降低,表面亮度将大大降低。

·成像的晶圆区域与被照亮的晶圆区域相隔一定距离

对于小裂纹或微裂纹,这种技术的主要优点是裂纹会投下阴影,从而产生比裂纹大得多的裂纹特征。适合此应用的 Xenics 相机是 Lynx 2048 和 1024(参见图 8 中的示例图像)。

图8:硅晶片中小裂纹的短波红外InGaAs图像。使用宽带光拍摄的图像[TRA]。

不需要 SWIR InGaAs 相机?

如今,许多价格合理的 CCD 和 CMOS 相机也可用于太阳能电池检测。一些硅基 CCD 和 CMOS 相机的供应商甚至提供专为太阳能电池检测而开发的产品。这些特殊的近红外 CCD 或 CMOS 相机提供超过 1000 nm 的扩展波长响应,刚好足以看到硅电致发光或光致发光发射的最短波长。

与 InGaAs 相机相比,除了成本更低外,这些传感器的低噪声、高分辨率和宽动态范围也是明显的优势。然而,缺点是需要较长的集成时间(几秒钟),因此,这些相机只能用于离线检查。

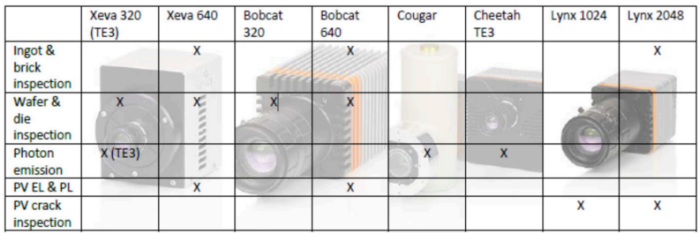

表1:半导体检测中的应用和合适的Xenics SWIR相机概述。